Di balik jalannya operasional industri yang stabil dan efisien, terdapat satu sistem pendukung yang sering luput dari perhatian—cooling water system. Sistem ini berperan penting dalam menjaga suhu mesin dan peralatan agar tetap optimal, mencegah overheat, dan memastikan proses produksi berjalan tanpa gangguan.

Namun, seiring waktu, berbagai masalah tersembunyi bisa muncul—dan ironisnya, seringkali tidak disadari hingga kerusakan besar terjadi. Endapan mineral, korosi halus, hingga gangguan mikrobiologis bisa berkembang secara perlahan, menggerogoti kinerja sistem dari dalam. Dalam artikel ini, kita akan membahas berbagai masalah kritis yang sering terabaikan pada cooling water system, beserta dampak dan langkah pencegahannya. Karena perhatian pada detail kecil hari ini bisa menyelamatkan sistem besar Anda esok hari.

Cooling water system adalah tulang punggung dalam proses pendinginan berbagai peralatan industri yang menghasilkan panas tinggi seperti boiler, kompresor, heat exchanger, hingga mesin-mesin produksi berat. Pada sistem ini, terjadi perpindahan panas dengan media penukar panas berupa air.

Agar sistem ini berjalan optimal, setiap komponennya memiliki peran yang saling terkait. Mulai dari pompa sirkulasi yang mengalirkan air secara terus-menerus, cooling tower yang membuang panas ke udara, hingga pipa dan valve yang mengatur distribusi air. Sistem perawatan dengan menggunakan bahan kimia tertentu sangat menunjang kelancaran proses sehingga terbebas dari permasalahan umum yang ada yaitu kerak, korosi, dan biofouling. Ketika masalah ini timbul, maka proses pendinginan akan terganggu. Efeknya bisa berantai seperti suhu naik, efisiensi turun, bahkan berpotensi menghentikan proses produksi. Efeknya bisa berantai seperti suhu naik, efisiensi turun, bahkan berpotensi menghentikan proses produksi.

Sekilas, cooling water system mungkin terlihat bekerja dengan baik. Tidak ada suara aneh, suhu masih terkendali, dan produksi berjalan normal. Tapi justru di situlah letak bahaya yang paling sering diabaikan: kerusakan yang berkembang diam-diam.

Scaling terjadi ketika mineral seperti kalsium, magnesium, atau silika dalam air mengendap dan membentuk lapisan keras pada permukaan heat exchanger atau pipa. Kondisi ini sangat umum terjadi jika air tidak dirawat dengan chemical yang tepat atau TDS tidak dikontrol. Dampaknya meliputi penurunan efisiensi perpindahan panas, overheat pada peralatan, peningkatan konsumsi energi, hingga sumbatan aliran air dan tekanan pompa meningkat.

Korosi adalah masalah serius yang kerap tidak terlihat secara kasat mata. Penyebab utamanya adalah ketidakseimbangan pH, kandungan oksigen terlarut yang tinggi, atau tidak digunakannya corrosion inhibitor secara konsisten. Jenis korosi yang umum terjadi:

• Uniform corrosion – menyerang seluruh permukaan logam

• Pitting corrosion – lubang kecil namun dalam

• MIC (Microbiologically Influenced Corrosion) – disebabkan oleh bakteri

Korosi yang tidak ditangani bisa menyebabkan kebocoran mendadak, kerusakan heat exchanger, dan peningkatan biaya penggantian komponen.

Pertumbuhan mikroorganisme seperti alga, bakteri, dan jamur dapat menyebabkan biofouling—lapisan lendir biologis yang menyumbat sistem dan mempercepat korosi. Ada beberapa faktor penyebab biofouling, diantaranya: tidak menggunakan biocide atau dosis yang tidak mencukupi, aliran air stagnan atau lambat, hingga lingkungan sistem yang hangat dan kaya bakteri sehingga bakteri berkembang dengan baik. Dampak biofouling tidak hanya berupa sumbatan dan korosi mikrobiologis, tetapi juga bisa menurunkan performa sistem pendingin secara keseluruhan.

Banyak sistem menggunakan air makeup dari sumber yang tidak difiltrasi dengan baik, seperti air sumur atau sungai, yang mengandung kadar hardness, silika, dan TDS terlalu tinggi. Risiko jika air makeup buruk:

• Mempercepat scaling dan korosi

• Menurunkan efektivitas chemical treatment

• Meningkatkan kebutuhan blowdown (pembuangan air sirkulasi)

Stabilitas kimia air dalam sistem adalah kunci utama keberhasilan cooling water treatment. Namun sayangnya, banyak sistem mengalami chemical imbalance akibat dosing yang tidak konsisten atau monitoring yang jarang dilakukan. Parameter penting yang perlu dikontrol:

• pH dan alkalinitas

• TDS dan silika

• ORP dan kandungan klorida

• Dosis biocide dan corrosion inhibitor

Kesalahan paling umum dalam manajemen cooling water system adalah kurangnya monitoring dan dokumentasi. Tanpa catatan parameter, tindakan preventif menjadi sulit dilakukan. Kesalahan yang umum terjadi:

• Tidak ada jadwal pengambilan sampel air

• Tidak mencatat hasil pengukuran pH, TDS, ORP, dsb.

• Ketergantungan pada perbaikan reaktif, bukan preventif

Solusinya adalah dengan membangun SOP pemantauan berkala, pelatihan untuk operator, dan bekerja sama dengan penyedia jasa water treatment yang kompeten.

Masalah-masalah di atas mungkin tidak langsung menimbulkan kerusakan besar, namun jika dibiarkan terus-menerus, bisa menyebabkan kerugian operasional, downtime, bahkan ancaman keselamatan. Dengan pemilihan chemical treatment yang tepat, pemantauan rutin, serta edukasi teknis bagi tim operasional, kerusakan besar bisa dicegah sejak dini. Cooling water system yang tampak “baik-baik saja” belum tentu sehat. Investasi dalam pemeliharaan preventif jauh lebih ringan dibanding biaya yang harus ditanggung akibat kerusakan jangka panjang.

Sebagai penyedia solusi chemical cooling water system, PT Green Chemicals Indonesia siap membantu industri Anda mencegah masalah tersebut dengan pendekatan teknis, efisien, dan berkelanjutan. Yuk, ngobrol langsung dengan tim kami di Whatsapp untuk cari solusi cooling water system sesuai kebutuhan Anda!

Mencegah selalu lebih murah daripada memperbaiki. Jangan tunggu krisis datang untuk mulai peduli.

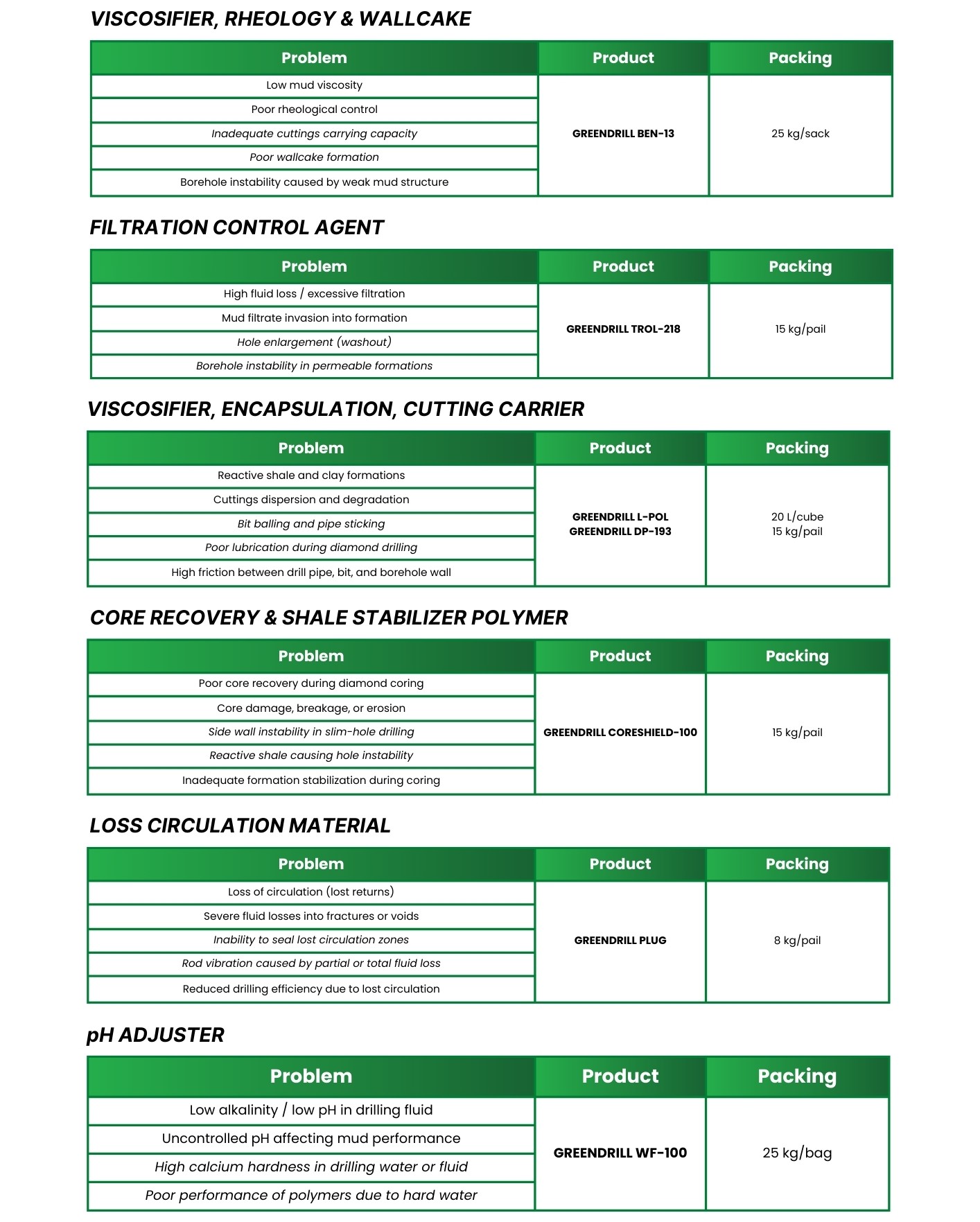

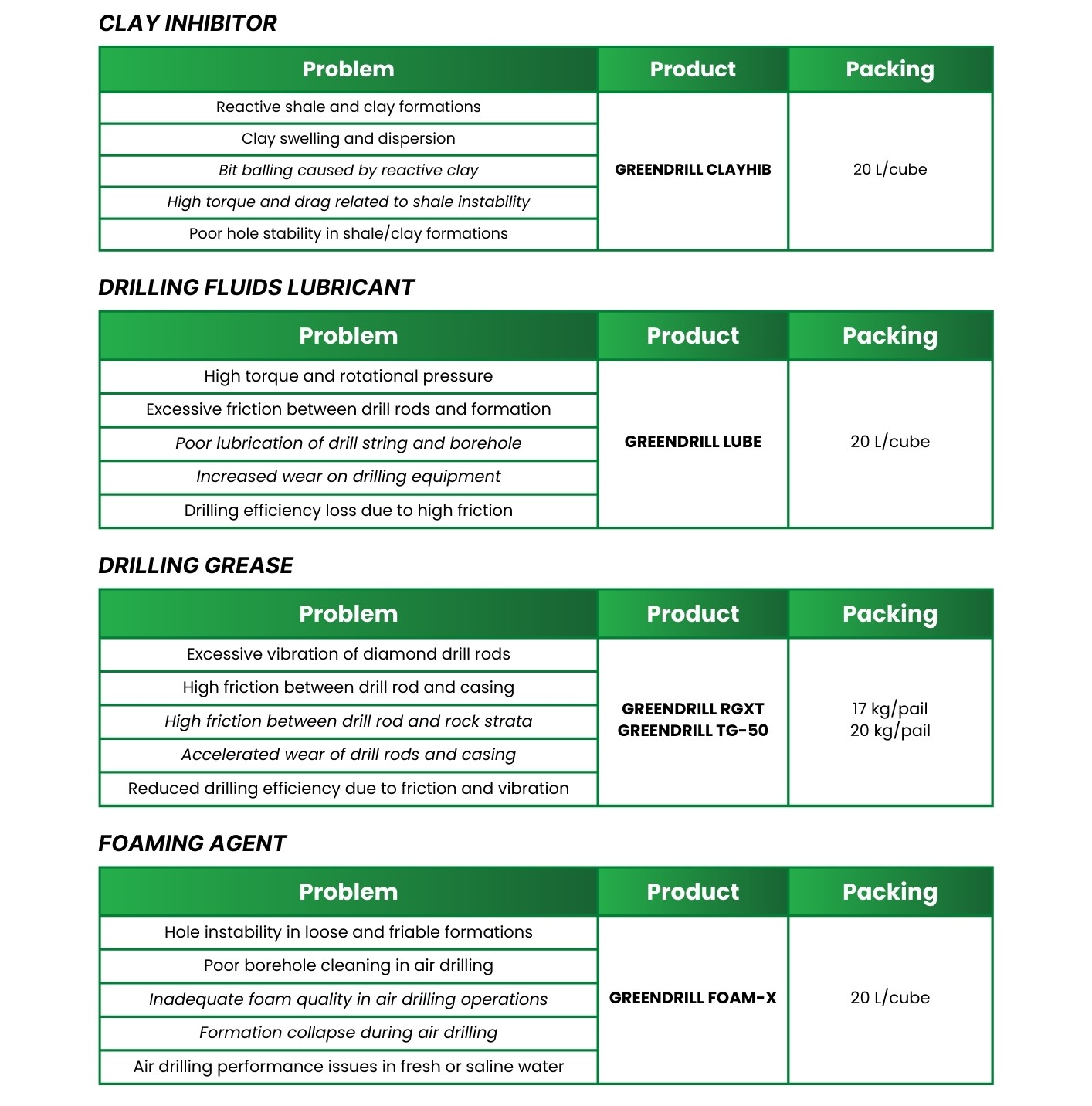

Drilling chemical menjawab berbagai tantangan yang muncul pada setiap operasi drilling, yang sering kali terjadi di luar rencana awal. Lumpur yang tiba-tiba kehilangan viskositas, formasi shale yang mengembang dan melemahkan dinding lubang bor, hingga sirkulasi yang tidak stabil merupakan masalah yang kerap dihadapi di lokasi pengeboran. Tantangan-tantangan ini dapat memicu berbagai risiko kegagalan drilling. Dunia drilling membutuhkan solusi yang mampu menjawab permasalahan nyata di lapangan. Solusi yang andal adalah solusi drilling chemical yang lahir dari pemahaman mendalam terhadap tantangan tersebut, melalui pendekatan praktis pada kondisi operasi yang paling menantang.

Drilling fluids atau lumpur pengeboran memegang peran yang jauh lebih besar daripada sekadar media sirkulasi. Fluida inilah yang bekerja di balik layar untuk menjaga proses drilling tetap terkendali dan berjalan sesuai rencana. Ketika kondisi formasi semakin kompleks, performa drilling fluids menjadi faktor penentu antara operasi yang stabil dan masalah yang berulang di rig. Secara langsung, drilling fluids berkontribusi terhadap:

Lebih dari itu, pemilihan jenis fluida dan additive yang tepat bukan hanya soal spesifikasi teknis semata, tetapi strategi untuk mengatasi masalah lapangan secara efektif. Kombinasi yang tepat membantu mengurangi risiko kegagalan operasi, mengoptimalkan performa drilling, hingga menekan biaya total drilling dengan menghindari non-productive time.

Setiap tantangan drilling di lapangan memiliki karakteristik yang berbeda, sehingga tidak dapat diselesaikan dengan pendekatan yang seragam. Karena itu, solusi yang kami kembangkan berangkat dari satu prinsip utama: memahami masalah lapangan terlebih dahulu, lalu menyediakan produk yang tepat untuk menjawabnya. Setiap additive diformulasikan berdasarkan problem nyata yang sering dihadapi selama operasi pengeboran

Seperti yang ditampilkan pada tabel di atas, setiap produk dirancang untuk menangani masalah spesifik di dalam sistem drilling fluids. Tidak ada fungsi yang tumpang tindih tanpa tujuan; masing-masing additive memiliki peran yang jelas dan terukur. Pendekatan ini memungkinkan setiap additive untuk:

Solusi drilling yang andal tidak berhenti pada pemilihan produk yang tepat. Karena itu, kami menghadirkan layanan pendukung yang dirancang untuk memastikan setiap solusi dapat diaplikasikan secara optimal dan memberikan hasil nyata di lapangan. Dukungan yang kami berikan mencakup:

Melalui layanan ini, kami tidak hanya menyediakan produk, tetapi juga membangun kemitraan teknis yang berfokus pada keberhasilan operasi drilling secara berkelanjutan. Karena bagi kami, solusi yang benar-benar andal adalah solusi yang terus mendampingi sebelum, selama, dan setelah proses pengeboran berlangsung.

Jika Anda tertarik untuk informasi lebih lanjut mengenai produk drilling, kami siap membantu memberikan layanan dan solusi terbaik dalam memecahkan masalah dengan menyediakan produk berkualitas tinggi. Hubungi kami melalui Whatsapp atau email ke marketing@greenchem.co.id.

Aktivitas pertambangan tidak dapat dilepaskan dari penggunaan air dalam jumlah besar, baik untuk proses operasional maupun sebagai dampak dari limpasan air hujan di area tambang. Air yang dihasilkan dari kegiatan ini umumnya mengalami penurunan kualitas akibat tercampur material tanah, batuan, dan mineral. Tingginya kandungan Total Suspended Solid (TSS) dan kekeruhan menjadi permasalahan utama yang harus ditangani sebelum air dilepaskan ke lingkungan. Oleh karena itu, pengolahan air tambang dengan metode yang efektif, salah satunya menggunakan koagulan, menjadi langkah penting untuk menjaga kelestarian lingkungan dan memenuhi baku mutu yang berlaku.

Air tambang merupakan air yang berasal dari aktivitas pertambangan, baik dari proses penggalian, pencucian material, limpasan air hujan di area tambang, maupun air tanah yang naik ke permukaan selama kegiatan operasional. Dalam perjalanannya, air ini bersentuhan langsung dengan berbagai jenis batuan dan material mineral, sehingga kualitasnya mengalami perubahan dibandingkan air alami. Interaksi tersebut menyebabkan air tambang membawa berbagai kontaminan yang berpotensi mencemari lingkungan apabila tidak dikelola dengan baik.

Salah satu karakteristik utama air tambang adalah tingginya kandungan Total Suspended Solid (TSS). Partikel-partikel halus seperti tanah, lempung, pasir, dan sisa batuan ikut terbawa dalam aliran air, membuat air tampak keruh dan berlumpur. Tingginya TSS dapat menurunkan kualitas visual air sekaligus menghambat proses pengendapan alami.

Kekeruhan yang tinggi menjadi ciri khas lain dari air tambang. Air sering kali berwarna cokelat, abu-abu, atau kekuningan akibat dominasi partikel tersuspensi. Kondisi ini dapat menghambat penetrasi cahaya matahari ke dalam badan air, mengganggu proses fotosintesis organisme perairan, serta menurunkan kualitas ekosistem jika air dibuang tanpa pengolahan yang memadai.

Koagulan merupakan bahan kimia yang sering digunakan dalam proses pengolahan air tambang untuk membantu menghilangkan partikel-partikel halus penyebab kekeruhan dan tingginya Total Suspended Solid (TSS). Pada kondisi alami, partikelpartikel tersebut memiliki muatan listrik yang membuatnya saling tolak-menolak sehingga sulit mengendap secara alami. Kehadiran koagulan akan menetralkan muatan ini, sehingga partikel dapat saling bergabung dan membentuk gumpalan yang lebih besar. Setelah muatan partikel dinetralkan, partikel-partikel kecil mulai saling bertabrakan dan bergabung membentuk flok. Flok ini kemudian dapat diperbesar pada tahap lanjutan, sehingga lebih mudah mengendap atau dipisahkan dari air melalui proses sedimentasi atau filtrasi.

Dalam kondisi ini, peran koagulan menjadi sangat penting karena karakteristik air tambang umumnya didominasi oleh partikel halus yang stabil di dalam air. Tanpa penambahan koagulan, proses pengendapan membutuhkan waktu lama dan sering kali tidak efektif. Penggunaan koagulan yang tepat jenis dan dosisnya mampu meningkatkan efisiensi pengolahan air, mempercepat proses klarifikasi.

Setiap jenis koagulan memiliki karakteristik dan mekanisme kerja yang berbeda, sehingga penggunaannya perlu disesuaikan dengan kondisi air tambang, seperti tingkat kekeruhan, pH, hingga kandungan mineral dan logam di dalamnya. Secara umum, koagulan yang digunakan pada air tambang dapat dibedakan menjadi koagulan anorganik, koagulan polimer, dan koagulan alami.

Penggunaan koagulan memberikan berbagai keuntungan dalam pengolahan air tambang itu sediri. Dengan koagulan, partikel halus yang sebelumnya stabil di dalam air dapat lebih mudah dipisahkan melalui proses pengendapan. Hal ini membuat air hasil olahan menjadi lebih jernih dalam waktu yang relatif singkat dibandingkan proses pengendapan alami.

Keuntungan lainnya adalah efisiensi sistem pengolahan air tambang yang meningkat. Proses koagulasi yang berjalan optimal dapat mempercepat waktu pengolahan dan mengurangi kebutuhan area kolam pengendapan yang luas. Dengan demikian, pengelolaan air tambang menjadi lebih praktis dan ekonomis, terutama pada lokasi tambang dengan keterbatasan lahan atau volume air limbah yang besar.

Tingginya TSS dan kekeruhan air tambang tidak dapat diatasi secara alami tanpa teknologi yang tepat. Koagulan hadir sebagai solusi untuk meningkatkan mempercepat proses pengolahan. Pengolahan air tambang dapat berjalan optimal dengan pemilihan jenis dan dosis yang sesuai. Jika Anda tertarik untuk informasi lebih lanjut mengenai produk Water Treatment, kami siap membantu memberikan layanan dan solusi terbaik dalam memecahkan masalah dengan menyediakan produk berkualitas tinggi. Hubungi kami melalui Whatsapp atau email ke marketing@greenchem.co.id.

Pengolahan sludge IPAL menjadi lebih padat dalam pengelolaan Instalasi Pengolahan Air Limbah yang sering kali kurang mendapat perhatian. Padahal, sludge adalah hasil akhir dari proses penyisihan pencemar yang menyimpan berbagai potensi risiko jika tidak dikelola dengan benar. Pengolahan sludge yang tepat tidak hanya berpengaruh pada efisiensi operasional IPAL, tetapi juga berperan besar dalam melindungi lingkungan, menjaga kesehatan masyarakat, serta memastikan kepatuhan terhadap regulasi yang berlaku.

Dalam sistem Instalasi Pengolahan Air Limbah (IPAL), sludge menentukan efektivitas keseluruhan proses pengolahan. Sludge biasanya terbentuk dari hasil pengendapan partikel padat, biomassa mikroorganisme, hingga senyawa pencemar yang berhasil dipisahkan dari air limbah. Jika tidak dikelola dengan tepat, sludge dapat menumpuk, mengganggu kinerja unit IPAL, dan menurunkan kualitas air olahan ketika dilepas ke lingkungan.

Pengolahan sludge dilakukan untuk mengurangi volume, kadar air, dan potensi bau, sehingga lumpur menjadi lebih padat dan stabil. Sludge yang telah diolah akan lebih mudah ditangani sehingga mendukung sistem pengelolaan limbah yang berkelanjutan.

Pengolahan sludge yang baik mencerminkan komitmen pengelola IPAL terhadap perlindungan lingkungan. Sludge yang terkelola dengan benar membantu mencegah pencemaran tanah dan air, sekaligus membuka peluang pemanfaatan lanjutan sesuai ketentuan, seperti untuk penimbunan terkendali atau pengolahan lebih lanjut.

Sludge IPAL yang tidak dikelola dengan baik dapat menjadi sumber risiko lingkungan yang serius. Di dalam sludge terkandung berbagai zat berbahaya, seperti senyawa organik, logam berat, nutrien berlebih, serta mikroorganisme patogen. Jika sludge ini dibuang atau disimpan

tanpa pengolahan yang tepat, pencemar tersebut berpotensi meresap ke tanah dan mencemari air tanah maupun badan air di sekitarnya.

Selain pencemaran, sludge IPAL juga dapat menimbulkan masalah bau yang menyengat akibat proses pembusukan anaerob. Bau tidak sedap ini dapat menurunkan kualitas lingkungan dan mengganggu kenyamanan masyarakat sekitar.

Pemadatan dan stabilisasi dalam pengolahan sludge IPAL bertujuan untuk mengurangi volume dan mempermudah penanganan lanjutan. Melalui proses pemadatan, kandungan air dalam sludge dapat ditekan sehingga lebih padat untuk diangkut maupun disimpan. Hal ini berdampak langsung pada penurunan biaya operasional dan kebutuhan ruang penampungan.

Berbagai metode pemadatan dapat diterapkan sesuai karakteristik sludge, mulai dari pengentalan secara gravitasi, penggunaan alat mekanis seperti belt press dan filter press, hingga sistem sentrifugal. Metode-metode ini bekerja dengan prinsip pemisahan air dari padatan, menghasilkan sludge dengan kadar air yang lebih rendah dan struktur yang lebih stabil.

Stabilisasi juga bertujuan menurunkan aktivitas biologis dan potensi bau, sekaligus meningkatkan keamanan lingkungan. Proses stabilisasi dapat dilakukan melalui pendekatan biologis, kimia, maupun fisik untuk menghambat pembusukan dan menonaktifkan mikroorganisme patogen. Sludge yang telah distabilisasi menjadi lebih aman untuk ditangani dan memenuhi persyaratan untuk pengelolaan atau pemanfaatan lanjutan.

Greensorb SAP-Series, solusi solidifikasi limbah cair untuk membantu mengikat dan menyerap fase cair pada lumpur, sehingga menghasilkan material yang lebih padat dan mudah ditangani. Produk ini efektif dalam mengurangi kadar air bebas pada lumpur, meminimalkan risiko rembesan dan tumpahan, serta meningkatkan keamanan selama proses penanganan.

Dengan tingkat absorpsi yang tinggi dan aplikasi yang mudah, Greensorb SAP-713 mendukung kepatuhan terhadap regulasi pengelolaan limbah sekaligus menekan biaya operasional IPAL melalui pengurangan volume dan potensi bahaya lumpur cair.

Jika anda tertarik untuk informasi lebih lanjut mengenai produk solidification, kami siap membantu memberikan layanan dan solusi terbaik dalam memecahkan masalah dengan menyediakan produk berkualitas tinggi. Hubungi kami melalui Whatsapp atau email ke marketing@greenchem.co.id.